明明設計完美,開模也順利,為何注塑成型出來的塑膠件表面總是暗淡無光,像蒙了一層霧?產品光澤度低,不僅嚴重影響外觀質感,拉低品牌形象,更可能暗示著生產過程中存在某些被忽視的問題。

作為深耕行業多年的技術團隊,今天我們就系統地為您剖析導致注塑件表面光澤度低的幾大原因,并提供一套實用的解決方案,助您的產品“重煥光彩”。

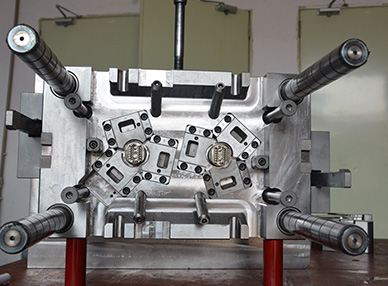

一、先查根源:模具是決定光潔度的“底板”

模具的表面狀態,直接復刻在產品上。如果模具本身就不“亮”,產品自然無法光彩照人。

原因1:模具型腔拋光度不夠。 這是最常見也是最根本的原因。模具型腔表面的粗糙度會100%轉移到塑膠件上。

解決方案: 提高模具型腔的拋光等級。根據產品要求,進行更高精度的研磨和拋光處理.

原因2:模具表面有污漬或冷凝水。 模具型腔若附著油污、脫模劑殘留或因溫差產生的濕氣,都會導致塑膠件表面形成霧狀或斑點,光澤度自然下降。

解決方案: 定時清潔模具型腔。在生產前和生產過程中,使用專業的模具清洗劑和軟布仔細擦拭,確保其潔凈干燥。

二、再看基礎:原料是光澤度的“基因”

原料的好壞,從源頭上決定了光澤度的上限。

核心原因1:塑料原料受潮。 PC、PA、PET等吸濕性強的塑料,如果未經充分烘干,其內部的水分在高溫下會氣化,在塑件表面形成微小的氣泡或銀紋,嚴重影響光澤。

解決方案: 進行充分的預烘干處理。嚴格按照該材料供應商提供的參數(溫度和時間)進行烘干,并使用性能可靠的干燥設備。

核心原因2:原料混入雜質或再生料比例過高。 不同牌號的塑料或過多的再生料(水口料)混雜,會導致材料性能不均,流動性變差,光澤度自然不佳。

解決方案: 使用純凈的新料,并嚴格控制再生料的添加比例。對于外觀要求高的產品,建議全部使用新料。

三、最后調關鍵:工藝參數是“點睛之筆”

即便模具和原料都完美,錯誤的工藝參數也會讓一切前功盡棄。提高塑膠光澤度,往往就在于對以下參數的精細微調:

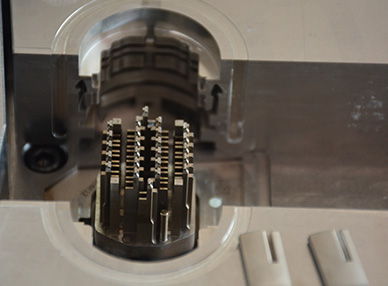

A.提高熔融溫度: 在材料允許的范圍內,適當提高料筒溫度,能讓熔體流動性變得更好,更容易填充模腔的微小細節,從而獲得更好的表面。

B.提高模具溫度: 這是提升光澤度最有效的手段之一。較高的模溫能讓塑料熔體在模腔壁上保持更長時間的流動狀態,從而完美復制模具的光潔表面。建議使用模溫機進行精確控制。

C.加快注射速度: 適當提高注射速度,可以減少熔體在填充過程中的熱量損失,有助于改善表面光澤。但需注意避免過快導致燒焦或毛邊。

D.加大保壓壓力與時間: 充足的保壓可以更好地壓實熔體,使其緊貼模腔表面,有效改善因收縮導致的表面暗淡或縮痕。

如果以上方法都已嘗試,問題依舊存在,那么很可能涉及到更深層次的模具流道設計或材料改性問題。這時,尋求一個經驗豐富的注塑成型團隊進行診斷就至關重要。我們專注于解決各類復雜的注塑工藝難題,歡迎隨時與我們探討.

- 雙色模具注塑制作的注意事項

- 雙色模具注塑加工工藝

- 模具的維護保養怎么做呢?

- 注塑模具加工中的收縮痕該如何避免呢?

- 哪些因素會影響塑膠模具的壽命呢?

- 注塑成型常見問題?充填不足

- 注塑成型常見問題之氣泡

- 注塑成型常見問題之翹曲、變形

- 注塑成型常見問題之燒傷

- 注塑成型常見問題之龜裂

- 雙色模具注塑和二次注塑有什么區別

- 雙色注塑模具如何更換原料

- 2018年模具行業發展前景方向分析

- 如何確定塑膠模具進膠口的進膠方式

- 好的雙色模具應該使用什么技術與設備呢?

- 注塑塑膠表面光澤度低怎么解決?

- 在注塑成型中實現嚴格的公差意味著什么?

- 模具制造中最有效的快速原型制作技術是什么?

- 注塑成型自動化的好處和挑戰是什么?

- 雙色模具使用熱流道有什么好處?