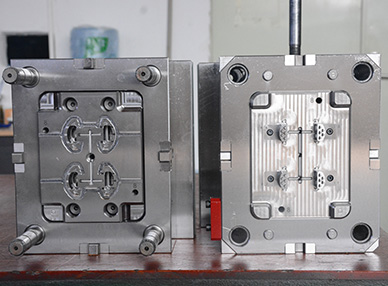

雙色模具以其獨特的多材料成型能力,廣泛應用于汽車、電子和消費品等領域,而熱流道技術的引入進一步提升了其生產效率和產品質量。熱流道通過精確控制塑料熔體的流動,不僅優化了雙色模具的工藝,還為企業帶來了顯著的經濟效益。本文將深入探討熱流道在雙色模具中的應用優勢,并通過案例分析其實際價值。

一、熱流道在雙色模具中的核心優勢

1. 減少材料浪費

傳統冷流道在注塑過程中會產生澆口廢料,而熱流道通過加熱保持塑料熔融狀態,避免凝固廢料的產生。在雙色模具中,兩種材料的切換頻繁,熱流道能顯著降低材料損耗,節約成本。

2. 提升產品品質

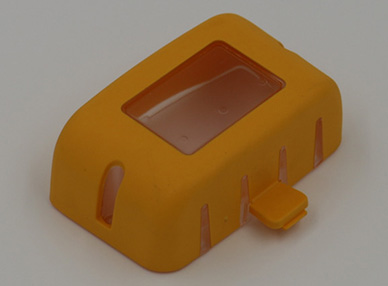

熱流道系統通過精確的溫度和壓力控制,確保兩種材料在模具中的流動均勻,避免氣泡、飛邊或色差等問題。這對于外觀要求高的雙色產品,如汽車內飾件或手機殼,尤為重要。

3. 縮短成型周期

熱流道無需等待澆口材料冷卻,可直接進入下一次注塑,顯著縮短生產周期。在雙色模具的高頻材料切換場景中,這一點尤為突出,有效提升了生產效率。

4. 提高工藝穩定性

熱流道系統通過恒溫控制和優化流道設計,減少因溫度波動導致的缺陷。雙色模具涉及多種材料的復雜工藝,熱流道的穩定性確保了生產的一致性和可靠性。

5. 靈活適應復雜設計

雙色模具常用于形狀復雜的產品,熱流道可通過定制化的流道布局,滿足多點進膠或復雜型腔的需求,提升設計自由度。

二、實際應用案例

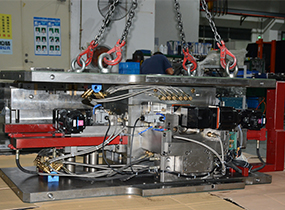

以某汽車零部件企業為例,其生產的一款雙色中控面板對表面質量和生產效率要求極高。傳統冷流道工藝導致廢料率高達15%,且成型周期長。引入熱流道系統后,廢料率降至2%,成型周期縮短20%,產品表面無瑕疵,客戶滿意度大幅提升。這不僅降低了材料成本,還加快了市場交付速度。

三、注意事項

盡管熱流道優勢顯著,但在雙色模具中應用時需注意以下幾點:

· 材料適配性:確保熱流道系統與兩種材料的熔點和流動性匹配,避免堵塞或降解。

· 設備維護:定期檢查加熱元件和溫控系統,防止溫度失控影響生產。

· 初期投資:熱流道系統成本較高,需根據生產規模權衡投入與回報。

隨著智能制造的推進,熱流道技術正與數字化控制結合,通過實時監控和數據分析進一步提升雙色模具的精度和效率。同時,環保材料的普及也推動了熱流道在可持續生產中的應用,為企業帶來更多可能性。

- 雙色模具注塑制作的注意事項

- 雙色模具注塑加工工藝

- 模具的維護保養怎么做呢?

- 注塑模具加工中的收縮痕該如何避免呢?

- 哪些因素會影響塑膠模具的壽命呢?

- 注塑成型常見問題?充填不足

- 注塑成型常見問題之氣泡

- 注塑成型常見問題之翹曲、變形

- 注塑成型常見問題之燒傷

- 注塑成型常見問題之龜裂

- 雙色模具注塑和二次注塑有什么區別

- 雙色注塑模具如何更換原料

- 2018年模具行業發展前景方向分析

- 如何確定塑膠模具進膠口的進膠方式

- 好的雙色模具應該使用什么技術與設備呢?

- 雙色模具使用熱流道有什么好處?

- 注塑成型中浪費的類型和原因有哪些?

- 包膠模具設計原則與實用指南

- 銘洋宇通:以客戶為中心,匠心鑄就卓越模具

- 塑料模具材料有哪些?